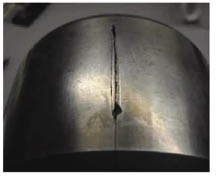

在大型兆瓦級渦輪機中,軸承座圈的軸向裂紋非常普遍,這種損壞會將軸承壽命縮短至一至兩年,最近的研究發(fā)現(xiàn)了軸向裂紋的根本原因,使預防和早期檢測成為可能。

現(xiàn)代風力渦輪機是我們能源組合的重要組成部分,不幸的是,變速箱壽命問題影響了風力渦輪機的穩(wěn)定,軸承座圈中的軸向裂紋已成為最新一代風力渦輪機齒輪箱過早故障的主要原因,然而在其他行業(yè)中,很少發(fā)現(xiàn)齒輪箱軸承出現(xiàn)軸向裂紋故障,為什么風力渦輪機中的損壞如此普遍,一直是一個謎,也是一個深入研究的主題,在找到解決方案之前,必須了解根本原因。

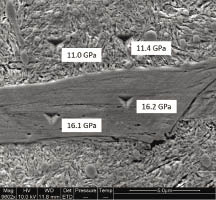

本文的第一部分回顧了關于軸向裂紋的最新研究,并討論了軸向裂紋如何從切割和蝕刻時呈白色的較小裂紋中生長出來,白色蝕刻裂紋(WEC)起源于顯微超硬區(qū)域,在切片和蝕刻時也會呈現(xiàn)白色,這些裂紋開始的區(qū)域被稱為白色蝕刻區(qū)域(WEA)損傷,最近的幾篇論文表明,必須超過快速和嚴重塑性變形的閾值,才能創(chuàng)建這些硬微觀WEA。

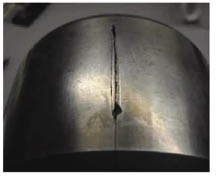

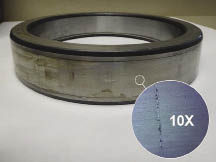

高速和中速軸承內圈的軸向裂紋已成為風力渦輪機齒輪箱壽命問題的主要原因,過去幾年中,許多關于軸向裂紋的技術論文都集中于為什么這種不尋常的軸承現(xiàn)象在風力渦輪機齒輪箱中如此普遍。

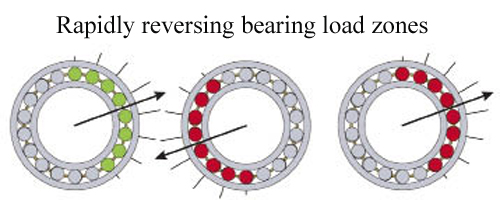

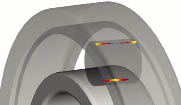

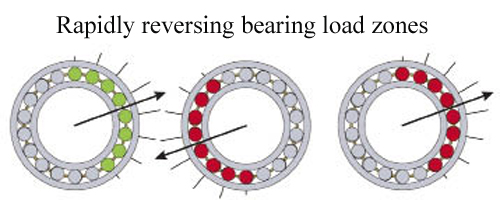

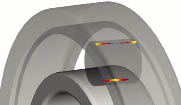

對齊的(綠色)滾柱位于裝載區(qū),未對齊的滾柱(紅色)與加載的滾柱成180°,在瞬時扭矩反轉中,未對齊的滾柱突然加載,然后卸載,并在短時間內重復加載。

風力渦輪機軸承的選擇符合20年的設計壽命,故障可能性很低,大多數(shù)制造商遵循德國勞埃德船級社齒輪箱軸承指南,德國勞埃德船級社要求對齒輪箱軸承進行滾動接觸疲勞(RCF)分析,得出的計算壽命至少為130000小時,故障可能性低于10%。

如果變速箱滿足這些設計標準,那么軸向開裂故障率怎么會如此高,并且經常在運行的第一年或第二年內發(fā)生?使用充分理解和驗證的方法進行了分析的軸承怎么可能比預測的更早失效?答案在于軸向開裂失效模式不同于經典RCF失效模式,RCF故障是由軸承材料損壞引起的,這種損壞隨著時間的推移以眾所周知的速度累積,軸向開裂失效是相對較新的現(xiàn)象,其失效模式的了解要少得多。

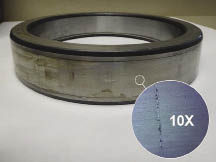

軸承的軸向開裂失效模式主要發(fā)生在通常以過盈配合安裝到軸上的內圈上,環(huán)在裝配到軸上時被加熱,當環(huán)冷卻時,它會收縮——將環(huán)固定到位,但也會在環(huán)中產生拉伸應力,從而增加軸向開裂的可能性,安裝過程中過度的環(huán)向應力可能會導致內圈的軸向裂紋失效,但這在風電行業(yè)中似乎不是一般情況,當軸承被切割和蝕刻時,裂紋邊緣的微觀白色區(qū)域是一個關鍵指標,表明這不僅僅是標準環(huán)向應力失效,這些裂紋被稱為WEC,通常在硬化軸承座圈中發(fā)現(xiàn),當WEA損傷導致剝落或剝落時,可稱為白色結構剝落(WSF),這通常發(fā)生在碳化管道中,無論哪種方式,損害都始于WEA的創(chuàng)建。

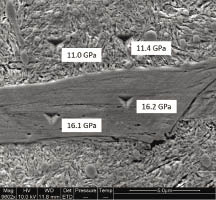

對軸向裂紋軸承的詳細失效分析表明,WEA不僅出現(xiàn)在表面裂紋中,也出現(xiàn)在地下裂紋中,甚至出現(xiàn)在裂紋尚未開始的區(qū)域,WEA損傷實際上是內圈材料的微觀結構變化,在滾道表面下方產生微小的超硬區(qū)域(比周圍區(qū)域硬30%至50%),這些區(qū)域就像鋼中的夾雜物。

圓錐滾子軸承內圈出現(xiàn)白色蝕刻裂紋和白色表面剝落,有證據(jù)表明,兩者都是由鋼地下的WEA微觀結構變化引起的,一旦事件引發(fā)地下WEA形成,軸承的正常滾動作用可在這些夾雜物狀區(qū)域的交界處引發(fā)裂紋,裂紋不可避免地擴展到表面并成為WEC,WEC在滾道上軸向擴展并導致軸承過早失效。

許多研究論文認識到WEA損傷的兩種主要機制,即氫誘導WEA和應力誘導WEA,氫WEA被認為是由腐蝕、水污染、電流或腐蝕性油添加劑驅動的,一旦表面出現(xiàn)裂紋,這些添加劑會使裂紋惡化,但是,是什么事件引發(fā)了這些表面裂縫?本文側重于理解可引發(fā)地下應力誘發(fā)WEA損傷的事件,但也將說明這些事件如何導致氫誘發(fā)WEA也可能發(fā)生的裂縫。

軸承內圈中應力引起的WEA損傷來自于導致滾子在快速應變率的同時施加高的表面應力的事件,最近研究中提到的可能的WEA機制包括沖擊載荷,即可能導致高應力和應變的突然載荷;表面牽引力,即滾子和座圈之間的摩擦接觸,產生高表面和地下應力;嚴重塑性變形(SPD),即地下應力高到足以引起微觀變形;快速塑性變形(絕熱剪切帶–ASB),即地下塑性變形如此之快,以至于產生的熱量無法消散,從而直接改變材料以形成鐵素體微觀結構。

這四種機制是相關的,可以同時發(fā)生,例如,WEA損傷可以通過彈道沖擊在實驗室中產生,其中所有四種WEA機制都被證明是同時作用的。

絕熱剪切帶(ASB)是基材內的一個區(qū)域,在快速和嚴重的塑性變形過程中,通過微觀局部加熱而轉變。自20世紀60年代以來,由于ASB作為一種失效模式在高速金屬成形和切割、各種類型的彈道沖擊以及車輛碰撞等領域的重要性,ASB得到了廣泛的研究。絕熱,一個熱力學術語,簡單地說就是沒有熱傳遞——產生的熱量保留在產生熱量的區(qū)域。這些剪切帶通常較窄,約為0.0002至0.020英寸。在鋼中,這些帶實際上是疲勞裂紋引起的WEA損傷。存在瞬時高應力和應變率的閾值,其中微觀塑性變形產生的熱量如此之快以至于無法逃逸。地下金屬在冷卻時會瞬間軟化并轉變?yōu)楦淖兊奈⒂^結構。緩慢發(fā)生的嚴重變形會使熱量逸出,不會產生ASB或WEA損傷。因此,沖壓金屬零件可能表現(xiàn)出與彈孔相似程度的塑性變形,但如果應變率足夠慢,沖壓零件可避免ASB和WEA損壞。

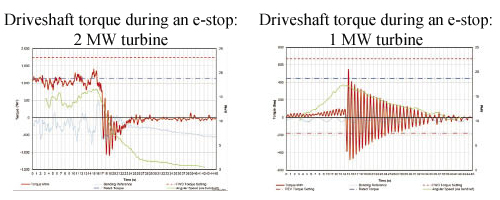

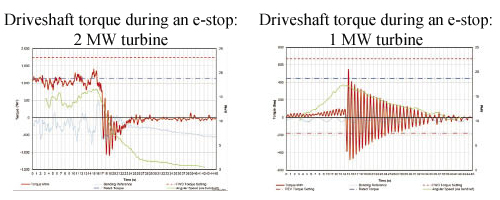

左圖:紅色軌跡描繪了2 MW風力渦輪機上的大風TTR事件。在大約17秒的標記處,扭矩迅速從正轉變?yōu)樨摗T撆ぞ刂苯油ㄟ^齒輪箱軸承傳遞。

右圖:紅色軌跡描繪了1 MW風力渦輪機在緊急停機期間的大風TTR事件。在大約15秒標記處,扭矩從正到負振蕩。

在軸承材料中,快速塑性變形產生的熱量會導致硬化軸承鋼的微觀結構轉變?yōu)橐粭l超硬鐵素體,在切割和蝕刻時呈現(xiàn)白色–WEA損傷。然而,WEA損傷帶不需要使軸承失效。這種WEA損傷的一小部分可以作為一種夾雜物,引發(fā)WEC,最終傳播到表面并穿過軸承滾道表面。

軸承制造商通過提高產品所用鋼材的純度和質量,不斷提高滾子軸承的壽命。通過盡量減少硬夾雜物和桁條(細長碳化物或硫化物夾雜物),制造商可以盡量減少裂紋產生和擴展的潛在位置。根據(jù)軸承制造商用于計算L10壽命的標準RCF方法,這些努力使軸承壽命提高了10倍。不幸的是,所有制造超潔凈鋼的努力都被風力渦輪機運行中引發(fā)WEA損傷的事件所浪費,模擬了低于滾道表面0.04英寸(1mm)的夾雜物。該深度與滾子正常赫茲載荷期間軸承滾道下的最大剪切應力深度一致。這也是夾雜物類雜質的最壞可能位置——導致軸承表面疲勞壽命縮短和軸向裂紋。一旦開始,WEA損傷可將軸承壽命縮短至使用標準滾動接觸疲勞公式計算的預測壽命的1%至10%。這一解釋說明了WEA引起的軸向裂紋如何在運行幾年內導致軸承故障。

黃色和紅色區(qū)域表示瞬時扭矩反轉期間軸承中的最高應力位置。

風力渦輪機中的哪些事件會產生足以引發(fā)WEA損壞的沖擊載荷和快速塑性變形?最近NREL的一篇論文總結道,“風力渦輪機暴露在極端事件下,例如斷電或緊急停機,可能會產生ASB形成所需的局部變形能量。”

最近對軸承軸向開裂的研究表明,沖擊載荷和緊急停機可能是WEA損壞的原因。長期以來,風力專業(yè)人員一直認識到突然停機與所有渦輪驅動組件的極端負載之間的聯(lián)系。許多人還注意到緊急停機與齒輪箱壽命之間的關系。此外,人們越來越認識到,嚴重停車事件期間的瞬態(tài)扭矩反轉(TTR)可能是齒輪箱軸承中損壞沖擊載荷的來源。

其他類型設備中的一些驅動系統(tǒng)在軸承未受到WEA損壞的情況下,會出現(xiàn)嚴重的瞬時負載和扭矩反轉。沒有反轉的嚴重扭矩負載以及以受控方式緩慢發(fā)生的扭矩反轉不會在軸承滾道中產生快速塑性變形。然而,風力渦輪機不同。為什么?它們的驅動系統(tǒng)在扭矩反轉的嚴重程度上是獨一無二的,最重要的是它們發(fā)生的速度。

在帶有螺旋齒輪的齒輪箱中,已知錯位滾子的同時徑向沖擊和軸向載荷會降低軸承壽命。

渦輪傳動系是什么原因導致它如此容易受到快速和嚴重的扭矩反轉的影響?這與葉片和發(fā)電機轉子的相對旋轉質量(慣性)以及它們如何在驅動系統(tǒng)的扭振固有頻率內相互作用有關。典型的渦輪機在葉片中具有80%至90%的相對慣性,其余大部分慣性在發(fā)電機轉子中。正常運行時,葉片正向驅動發(fā)電機。電網斷開、緊急停機或強風停機會觸發(fā)葉片的快速空氣制動,從而試圖使驅動系統(tǒng)減速。大部分空氣制動力用于減速巨大的葉片慣性,但其中一些通過驅動系統(tǒng)使發(fā)電機減速。這通常導致驅動系統(tǒng)中的扭矩反轉,這可能導致系統(tǒng)的慣性在減速時以系統(tǒng)的扭轉固有頻率彼此纏繞和展開幾次。注:1 MW和2 MW渦輪機具有相似的自然頻率,盡管渦輪機的尺寸差異很大。這些反轉如何在軸承中產生沖擊載荷?

快速反轉軸承載荷區(qū)和未對準滾子上的沖擊載荷,損壞其他類型設備中的軸承,可能導致WEA損壞。快速反轉軸承負荷區(qū)也會降低軸承壽命。在TTR期間,齒輪箱中的每個軸承都會看到幾乎180°的快速負載區(qū)反轉,這可能會在滾子和滾道之間產生嚴重的沖擊負載。所有引用的研究都認識到沖擊載荷可能是應力引起的地下WEA損傷的來源,大多數(shù)研究結果都將其列為建議的主要候選。

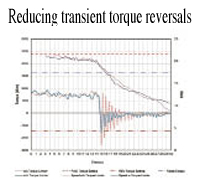

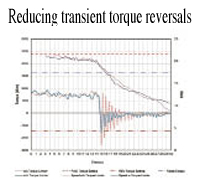

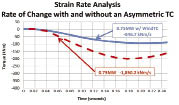

現(xiàn)場測試證明了降低最大反向扭矩和扭矩增加率的能力。該方法還可以抑制扭轉

振動,將扭轉次數(shù)減少到標稱扭矩的40%。

在正常運行期間,軸承中的滾子在負載區(qū)時以預期或設計速度對齊并滾動。當它們離開負載區(qū)時,滾子減速,并可能在保持架的公差范圍內錯位。當它們再次接近負載區(qū)時,它們逐漸恢復對齊,并平穩(wěn)加速以支撐負載。在快速加載區(qū)反轉中,與正常加載區(qū)相對的未加載輥在這種未對齊狀態(tài)下突然加載。這種快速加載增加了內圈中間滾輪的負載集中度。

雖然負載反轉在許多類型的設備中是常見的,但風力渦輪機中常見的大小和速度的扭矩反轉在其他設備中是罕見的。通常用于風力渦輪機齒輪箱的螺旋齒輪會增加額外的地下應力和應變。使用螺旋齒輪傳動,每個圓柱軸承都會承受高軸向載荷,同時徑向載荷會影響未對準的滾子。圓柱滾子可能軸向滑動并損壞滾道表面,通過點蝕和剝落進一步降低軸承壽命。滑動也會導致滾道磨損,導致微觀裂紋,使水或腐蝕性油添加劑進入地下,從而引發(fā)氫致WEA。

如果徑向沖擊載荷太高,滾子會穿透油膜,則會產生足以防止軸向滑動的混合摩擦。軸向次表面應力將與徑向沖擊產生的赫茲應力相加,從而放大峰值應力。應變率也會被放大。超過WEA微觀結構變化可能形成的閾值的可能性,解釋了為什么WEA損傷在風力渦輪機齒輪箱中常見,而在大多數(shù)其他軸承應用中很少發(fā)生。圓錐滾子軸承也可能因負載反向的影響而損壞。由于熱約束,用于高速和中速軸的軸承通常不會預加載,并且可能會出現(xiàn)損壞的軸向運動和沖擊載荷。

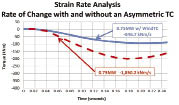

風力渦輪機的高分辨率扭矩反轉記錄反映了扭矩的變化率。坡度越陡,應變率越高。

在更大兆瓦級和多兆瓦級風力渦輪機投入使用之前,軸承的軸向裂紋問題并不是一種突出的故障模式。這不是早期小型渦輪機模型的常見故障模式,其中故障模式更常見的是點蝕和擦傷導致的軸承表面退化。軸向裂紋問題隨著渦輪尺寸的增加而增加。

為了了解原因,重要的是放大現(xiàn)場數(shù)據(jù),查看三臺不同尺寸風力渦輪機上記錄的第一季度或第二季度的最壞扭矩反轉。在三種不同尺寸的風力渦輪機上記錄的扭矩反轉對比圖比較了快速反轉期間的相對扭矩大小和扭矩變化率。高分辨率扭矩監(jiān)測設備記錄的扭矩反轉接近0.75、1和2 MW渦輪機高速軸上的渦輪機額定扭矩。在空氣制動期間,渦輪機的扭轉固有頻率都相似,每個周期的振蕩周期約為0.75秒。大型渦輪機的更高扭矩負載可以通過軸承的尺寸來調節(jié),但油膜厚度不會增加。在扭矩反轉過程中,任何滾子錯位都容易導致更高的局部接觸應力。扭矩反轉過程中反向扭矩增加率的差異可能是一個更大的因素,因為它直接與滾子沖擊時滾道中的應變率有關。較高的應力和較快的應變率都會增加瞬時塑性變形能量。

塑性變形能量存在一個閾值,其中產生的瞬時熱導致基底材料的微觀結構變化。大型渦輪機的應變率是否會超過該閾值?在快速載荷區(qū)反轉過程中,滾子上快速增加的載荷是否會產生足夠快的塑性變形,從而將軸承鋼的微小條轉變?yōu)槌茶F素體WEA夾雜物?當然,WEA微觀結構改變的所有元素都同時存在。扭矩反轉會吸收齒輪齒隙,并快速影響軸承空載側的惰輪。錯位的滾子會使?jié)L子下的應力集中和塑性變形惡化,并引發(fā)混合摩擦接觸。螺旋齒輪傳動引起的軸向載荷的同時反轉會在內滾道表面產生表面牽引力和附加應力。由此產生的高應變率和塑性變形可以解釋WEA微結構轉變的產生。

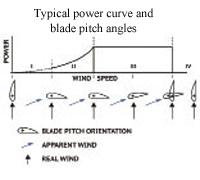

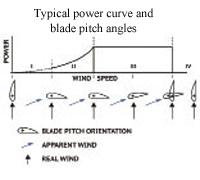

在典型的功率曲線中,可變槳葉片使現(xiàn)代風力渦輪機的性能接近理想的功率曲線。葉片定向和控制可使渦輪機最大化發(fā)電。

由于WEA棉條完美地放置在滾道表面之下,一個微小的棉條就足以引發(fā)WEA損壞,從而導致軸承軸向開裂、失效。只需要一瞬間就可以超過高負載和應變率閾值的組合。該事件可能來自一次嚴重的緊急停機,緊急停機與陣風、強風停機、控制故障或傳感器故障的組合。一些研究人員表示,扭矩反轉會產生高達標稱扭矩2½至4倍的負載。這將是三種不同尺寸風力渦輪機上記錄的扭矩反轉比較中所示扭矩負載的2½至4倍。此外,如果固有頻率不變,應變速率也會高出2½至4倍。在相同的自然頻率下,扭矩大小每增加一倍,就可以有效地將導致WEA損傷的瞬時變形能量增加四倍。

滾子在軸承滾道上的快速和嚴重沖擊載荷會導致應力引起的WEA損壞,從而顯著縮短軸承和齒輪箱的壽命,有三種方法可以解決這個問題。

為了在大風期間提供保護,當風力接近25 mps的典型切斷速度時,渦輪機將使用不到可用功率的10%。渦輪機的葉片將傾斜到一個精確的角度,以有效地釋放風力,避免過度負載。

正在進行的研究應證明這些解決方案在延長軸承壽命方面的相對價值。一些建議的解決方案可以通過早期軸向裂紋檢測逐步延長壽命或防止災難性故障。非對稱扭矩限制器解決了根本原因——快速而嚴重的載荷會引發(fā)應力引起的WEA損傷。簡單的摩擦滑移扭矩限制器通常用于保護風力渦輪機驅動系統(tǒng)免受嚴重的扭矩過載,如發(fā)電機短路。然而,沒有證據(jù)表明這種基本的扭矩限制器可以提供防止軸向裂紋的保護。不對稱扭矩限制器的反向滑移設置要低得多。對帶有或不帶有不對稱扭矩限制器的風力渦輪機進行的現(xiàn)場測試表明,其能夠顯著降低最大反向扭矩和扭矩增加率,從而在扭矩反轉過程中滾子沖擊軸承滾道造成的最大應力和應變率。這種方法還可以抑制扭轉

振動,以減少反轉次數(shù)。

紅色虛線軌跡描繪了無不對稱扭矩控制的750 kW渦輪機的扭矩反轉幅度和變化率。藍色軌跡與不對稱扭矩控制相同,并顯示其在降低最大反向扭矩和反向扭矩增加率方面的有效性。

750 kW渦輪機的現(xiàn)場數(shù)據(jù)顯示了不對稱扭矩控制在降低最大反向扭矩和最大反向扭矩增加率方面的有效性。沖擊滾道的滾子的應力大小和最大應變率降低了50%以上。這意味著瞬時沖擊和變形能量減少了75%。

在大型渦輪機上,這種變形能量的減少與顯著減少軸向裂紋的可能結果類似。如果非對稱扭矩控制將沖擊載荷保持在WEA微觀結構改變開始時的閾值以下,則超硬WEA條不會在滾道下形成,齒輪箱軸承中的軸向裂紋將不再是影響風力渦輪機能量成本的突出故障模式。

可傾斜葉片使現(xiàn)代風力渦輪機模型的性能接近理想的功率曲線。葉片變槳控制對于最大限度地從風中獲取能量非常重要。此外,作為主要的安全制動系統(tǒng),在渦輪機子系統(tǒng)發(fā)生故障時,保護渦輪機免受高風速、損壞風荷載和超速的影響至關重要。

典型功率曲線和葉片槳距角圖表還顯示了典型現(xiàn)代渦輪機的槳距角。在低風速下,葉片處于與轉子掃掠平面成90°的完全順槳位置。在區(qū)域II中,葉片旋轉至約0°槳距角以獲取最大功率,捕獲接近50%的風力可用功率。在區(qū)域III中,葉片向后傾斜,以保護渦輪機在努力控制和保持全額定功率時免受高應力的影響。在切出速度時,葉片快速變槳,以提供制動,從而安全減速并關閉渦輪驅動系統(tǒng)。

功率曲線的功率與風速曲線掩蓋了在強風和湍流期間保護渦輪機免受損壞的挑戰(zhàn)。應變率分析圖顯示了與風力可用功率相比的渦輪機功率曲線。當風力接近25英里/小時(55英里/小時)的典型切斷速度時,渦輪機可能使用不到風力可用功率的10%。葉片必須傾斜到一個精確的角度,以有效地釋放風力,風力相當于渦輪機額定功率的10倍,并保護驅動器免受過度負載的影響。對于更長的葉片,在更低的風速下可獲得切入速度和額定功率速度,從而顯著提高了年度能源輸出和財務績效預測,同時也增加了控制過度風力負載的挑戰(zhàn)。

在大風時,葉片已經向后傾斜20至30°,以釋放大部分風力。在電網失電或緊急停機期間,葉片迅速進一步變槳,以使渦輪機減速。此時,扭矩反轉和軸承沖擊載荷的可能性處于最差的可能性。最高風速往往發(fā)生在風暴天氣,此時陣風和湍流較大,電網損失和緊急停機的可能性最大。狂風期間的強風停機和緊急停機為驅動系統(tǒng)扭矩反轉和軸承損壞的沖擊載荷創(chuàng)造了完美的風暴。AeroTorque記錄的最嚴重的扭矩反轉發(fā)生在暴風條件下的大風停機期間。