過去二十年,原始設備制造商(OEM)的全球制造以及從全球來源購買用于工業應用的軸承的數量激增,在這段時間里,購買軸承的競爭環境發生了重大變化,歷史上,只有少數軸承制造商為高可靠性應用提供軸承。

如今,有數百家軸承制造商聲稱提供相同水平的質量和服務,此外,頂級軸承制造商已成倍增加其全球足跡,以確保其在全球市場的可持續性,那么,當全球供應鏈中軸承的設計和制造質量可能存在巨大差異時,當要求設計工程師和供應規劃專業人員利用全球軸承資源時,如何降低風險呢?

近20年來,沃恩軸承一直在參與全球軸承鑒定過程,通過軸承檢驗、建模和測試程序提供技術信息,以評估軸承設計、制造能力、整體工藝質量以及這些屬性與軸承壽命的關系,沃恩總裁兼首席工程師程先生表示, “我有20年的檢驗和測試數據表明,并非所有軸承的制造都是相同的,即便是來自同一個供應源”。

造成這種現象的主要原因是大量的收購和合資企業,我經常從一家在世界各地擁有多家工廠的軸承制造商那里發現不同的設計和制造特點,然而,這并不意味著質量不能滿足要求。

比如圓錐滾子軸承,它具有幾個需要評估的非常重要的滾動和滑動接觸表面,圓錐滾道、外圈滾道和滾子外徑輪廓在應力分布、減少滾子端部應力以及軸承在應用中充分支撐未對準的能力方面發揮著重要作用,除了滾道輪廓或輪廓大小外,還可以比較和分析制造過程中產生的不同形式,錐形肋法蘭和滾子端也很重要,這些配合面的輪廓和表面光潔度值在軸承發熱和磨合特性中起著重要作用,表面光潔度的差異以及滾子端部和肋法蘭輪廓之間的關系會顯著影響潤滑效果。

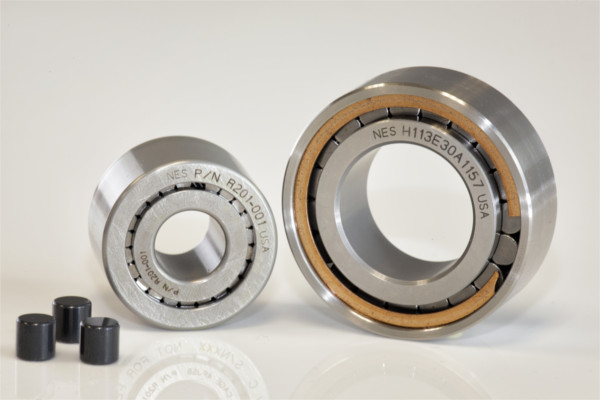

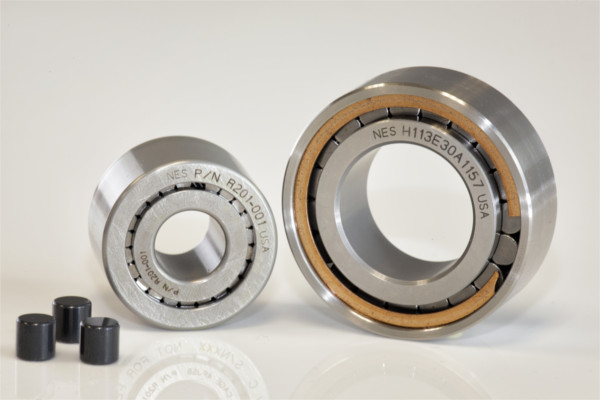

這些只是需要檢查的幾個特征,以充分判斷軸承的質量水平并降低OEM的風險,盡管如此,近年來,用于生產和管理這些特性的制造和檢驗設備的能力顯著提高,為更多軸承制造商提供了執行設計意圖的能力,而這些設計意圖在20年前是不可能實現的,這對全球采購商來說是好事,但通過詳細的源資格檢驗(SQI)計劃驗證他們的真實能力對于確保OEM的應用成功至關重要。

測量軸承特性,可以通過建模軟件進行實際應力分布分析,根據應用的關鍵性,應根據預期故障模式進行動態實驗室測試,以進一步降低風險,例如,如果失效模式與疲勞相關,則應進行滾動接觸疲勞試驗,以確定設計、制造和材料質量對經驗壽命的綜合影響。

沃恩標準軸承試驗臺允許在某些預定轉速和潤滑條件下進行徑向、軸向和可能的力矩載荷,軸承供應商提供用于測試的生產軸承,直到出現故障,這些信息對于設計工程師來說是非常寶貴的,并且在考慮關鍵應用的全球來源時,這些信息通常對于避免風險至關重要。

當結合使用時,使用檢查和測試程序來支持軸承鑒定程序對設計工程師來說是最有價值的,在動態測試之前,增加對產品樣本總體的固體檢查有兩個目的,一是如果檢查確定產品在設計、制造或工藝質量方面存在重大缺陷,則在問題得到解決和糾正之前,可能無需進行動態測試,從而節省了動態測試的寶貴時間和金錢,二是如果動態測試顯示一個供應商明顯優于另一個供應商,則在分析階段添加檢查數據可能允許設計工程師指定原因或解釋測試結果的差異,可以對產品進行具體更改,從而提高軸承壽命,并確定新的供應來源。